КОНТРОЛЬ КАЧЕСТВА

ДЛЯ КОНТРОЛЯ КАЧЕСТВА ЛИТЕЙНОЙ ПРОДУКЦИИ ПРИМЕНЯЮТСЯ СЛЕДУЮЩИЕ ВИДЫ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ:

- визуально-измерительный контроль;

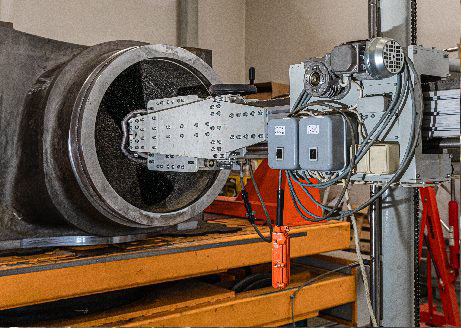

- ультразвуковой контроль;

- капиллярный контроль;

- рентгенографический контроль;

- магнитопорошковый контроль;

- разметочный стенд Fratelli Rotondi Tricoord 3 000;

- координатно-измерительная машина Zeiss CONTURA 9/12/8 Activ.

ИСПЫТАТЕЛЬНАЯ ЛАБОРАТОРИЯ (ООО «НТЦ-КОНАР»):

- контроль механических свойств и ударной вязкости (от –800 С до +200 С);

- испытание на твердость (методы Бринелля, Роквела и супер-Роквела, Виккерса и микро-Виккерса, Кнупа во всех диапазонах нагрузки и шкал);

- металлографические исследования;

- анализ химического состава сталей, чугунов, алюминиевых и медных сплавов;

- высокоточные методы определения газов (азот, кислород и водород).