ТЕХНОЛОГИЯ ПРОИЗВОДСТВА

Производственная мощность завода «БВК» составляет 35 000 тонн жидкой стали в год. Используемая технология литейных форм из холоднотвердеющих смесей позволяет получать самые сложные крупногабаритные отливки весом от 300 кг до 30 тонн из углеродистых и низкоуглеродистых марок стали с содержанием углерода до 0,02%, а также из высоколегированных, коррозионностойких, жаростойких и жаропрочных марок сталей аустенитного и мартенситного классов, Superduplex.

Преимуществом ООО «БВК» является электродуговой сталеплавильный комплекс с внепечной обработкой и вакуумированием, что позволяет достичь превосходного качества получаемой стали, снизить количество неметаллических включений и растворенных газов.

Для изготовления рабочих колес перекачивающих агрегатов применяется технология литья в керамические формы («шоу-процесс»), позволяющая получать отливки повышенной прочности от 10 кг до 300 кг из любой марки стали.

Сталелитейный цех состоит из:

Модельное производство:

Проектирование и изготовление модельной оснастки выполняется в современном программном обеспечении Creo Parametric, а изготовление модельной оснастки — на 3-х пятикоординатных деревообрабатывающих станках. Оптимизация литейной технологии выполняется с использованием последних мировых разработок в программном продукте MAGMASOFT, дающем возможность предупреждать различные дефекты на этапе проектирования.

МАКСИМАЛЬНЫЕ ГАБАРИТЫ:

- для модели — 300*3700*1900 мм;

- для стержневого ящика — 5000*3800*2200 мм.

ИСПОЛЬЗУЕМЫЕ МАТЕРИАЛЫ:

- древесина;

- композитные материалы (ДСП, ДВП, фанера и др.);

- модельные пластики различной плотности;

- пенополистирол.

Плавильное отделение:

Индукционная сталеплавильная печь, «Inductotherm» (США)

Дуговая сталеплавильная печь (EAF), «Danieli» (Италия)

Установка «печь-ковш» (LF), «Danieli» (Италия)

Конвертер для вакуумной обработки стали (VOD), «Danieli» (Италия)

Установка для разливки стали в изложницы, «Danieli» (Италия)

Экспресс-лаборатория (химический анализ, газоанализатор)

Формовочное отделение:

Механизированная формовочная линия. Смеситель производительностью 60 т/час «IMF» (Италия)

Участок крупных форм. Мобильный смеситель 50 т/час«IMF» (Италия)

Стержневой участок. 2 смесителя производительностью 20 и 6 т/час, «IMF» (Италия)

Система механической и термической регенерации формовочной смеси.

Отделение финишной обработки отливок:

Термический участок.

Оборудование:

- Газовая печь с выкатным подом, «Bosio» (Словения) – 3 шт.

- Термическая печь «Bosio» (Словения) – 1 шт.

- Закалочная ванна (вода) ёмкостью 200 м3.

Виды термообработки:

- Первичный отжиг;

- Нормализация;

- Закалка с охлаждением в воде;

- Отжиг.

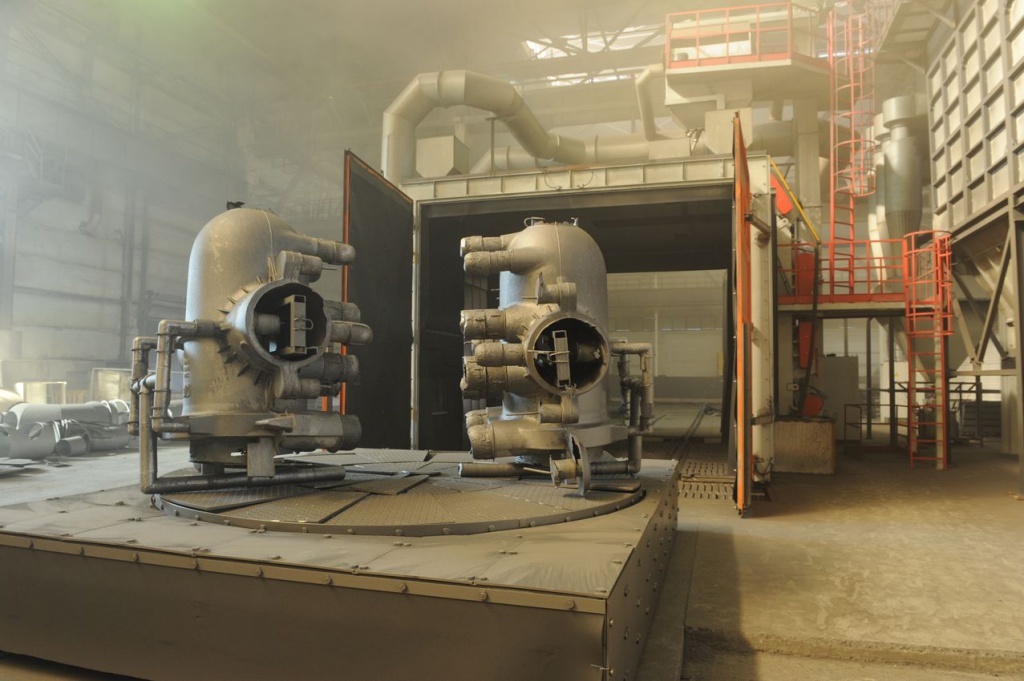

Участок очистки.

Проходная дробеочистная камера с поворотным столом, «Turbotecnica» (Италия);

Проходная дробеочистная камера с крюком на подвесном конвейере.

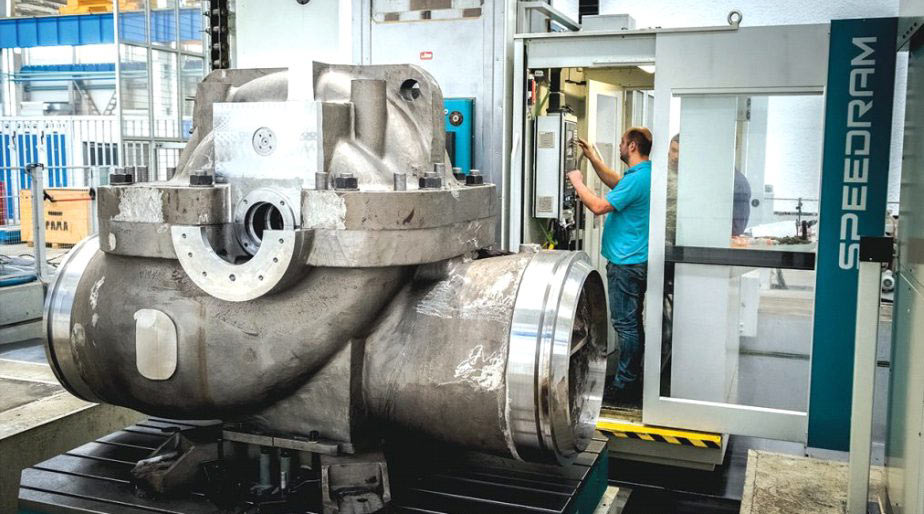

Механическая обработка

Промышленная группа КОНАР обладает современным механообрабатывающим комплексом. Продукция ООО «БВК» может быть поставлена с черновой или чистовой механической обработкой.

Производственные возможности позволяют обрабатывать детали массой до 50 тонн и максимальной длиной стороны до 14 метров, перерабатывать более 3 000 тонн металлоизделий в месяц.

Задействованы около 200 единиц механообрабатывающего оборудования от признанных мировых производителей — горизонтально-обрабатывающие центры; специализированные и универсальные станки; фрезерно-расточные; токарно-карусельные; вертикальные токарные; токарные станки с ЧПУ. В том числе горизонтальные обрабатывающие центры:

- TREVISAN DS1500,

- PAMА SPEEDRAM 3000,

- PAMА SPEEDRAM 2000;

- токарно-карусельный обрабатывающий центр Pietro Carnaghi Ac2500;

- многофункциональный обрабатывающий центр Waldrich Coburg Taurus 3000.